L’attività fondata nel 1985 da Stefano Bogo, frigorista della Costan di Limana dopo un trascorso nell’azienda di famiglia, muove i primi passi in un garage prossimo all’abitazione, a Castion, piccola frazione del comune di Belluno.

La prima macchina spezzonatrice venne realizzata dallo stesso imprenditore, recuperando e assemblando artigianalmente parti di macchine utensili dismesse.

Nel 1986 c’è il passaggio ad un piccolo capannone, a 150mt di distanza. Sempre in quell’anno, su invito, entra in società il collega e amico Piergiorgio Fagherazzi che, con la sua abilità in ambito economico e commerciale, permette all’azienda di fare un salto di qualità in poco tempo.

Anche Piergiorgio lavora in Costan come tecnico: dopo una specializzazione in frigotecnica all’Itis è incaricato dall’azienda di organizzare i corsi per i frigoristi. Trascorrendo la mattina ad attrezzare l’area e il pomeriggio come docente e istruttore. Tra i due ci si capisce al volo.

Le due figure, una più orientata all’aspetto tecnico e l’altra alle dinamiche di gestione, si fondono in una squadra inarrestabile e affiatata.

Negli anni '90 si trasforma da azienda specializzata nel settore della refrigerazione alla produzione esclusiva di sonde per la temperatura e l'ambiente, puntando all’eccellenza qualitativa e all’automazione dei processi.

Che tradotto in numeri vuol dire essere passati dalla decina di dipendenti nel capannone di 150 mq di Castion ai più di cinquanta nello stabilimento di 4.000 mq di oggi.

Spinta dal mercato e dai competitor a trovare nuove soluzioni tecnologiche, Sacet affronta e supera sfide con una determinazione e una resilienza non comuni.

Senza mai darsi per vinta, sostenuta da uno spirito imprenditoriale che mette al primo piano la progettualità sostenibile, anche se rischiosa, rispetto al sopravvivere di rendita sulla tecnologia di successo già acquisita.

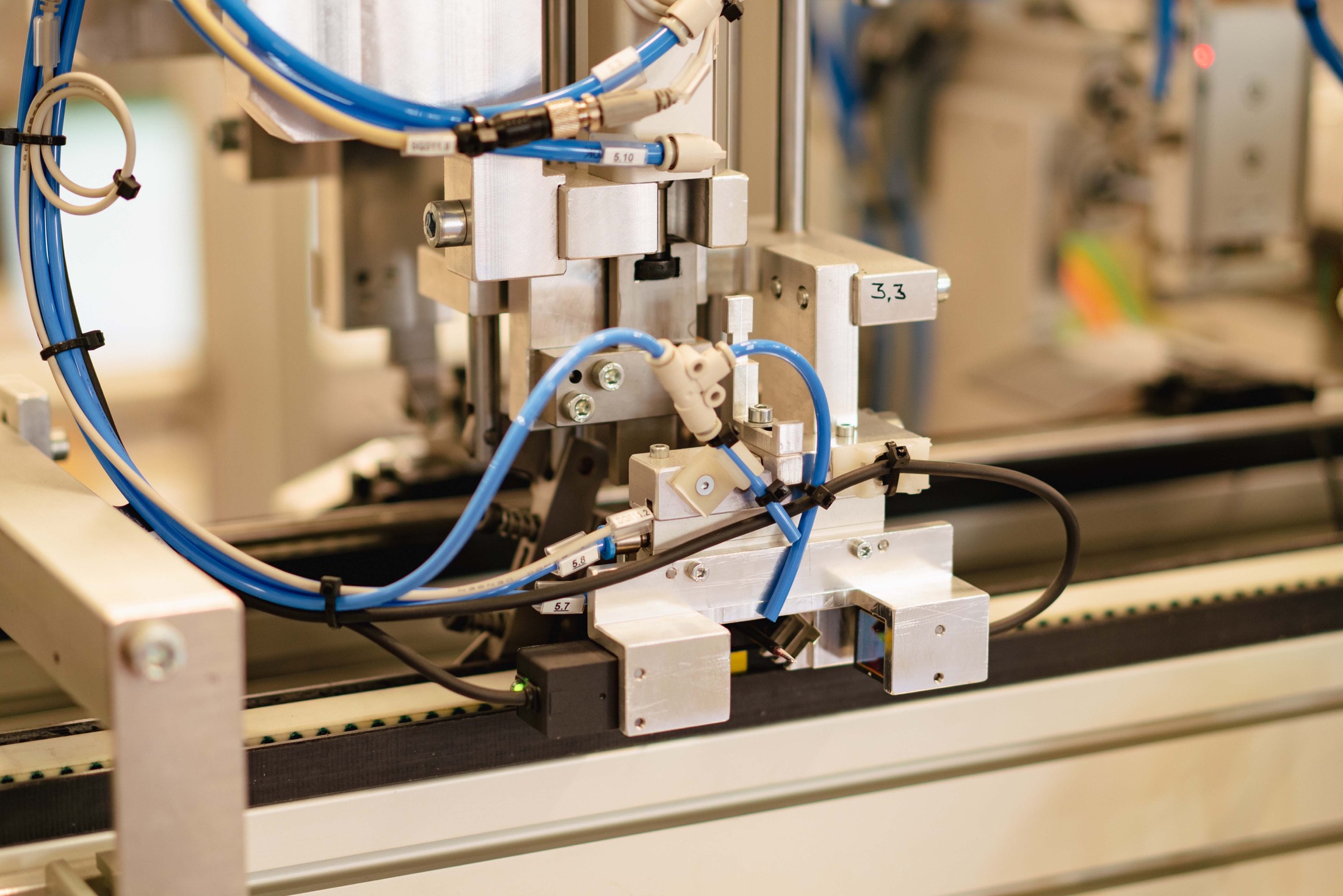

Vengono realizzate le prime linee automatizzate, ottimizzate le isole ed i banchi di lavoro per le lavorazioni che richiedono cicli produttivi manuali: ogni ostacolo tecnologico è superato con l'introduzione di nuovo know how.

Pietre miliari di questo percorso di innovazione nel settore del controllo della temperatura sono state l’adozione della tecnologia SMD e il co-stampaggio, come elementi qualificanti del proprio prodotto.

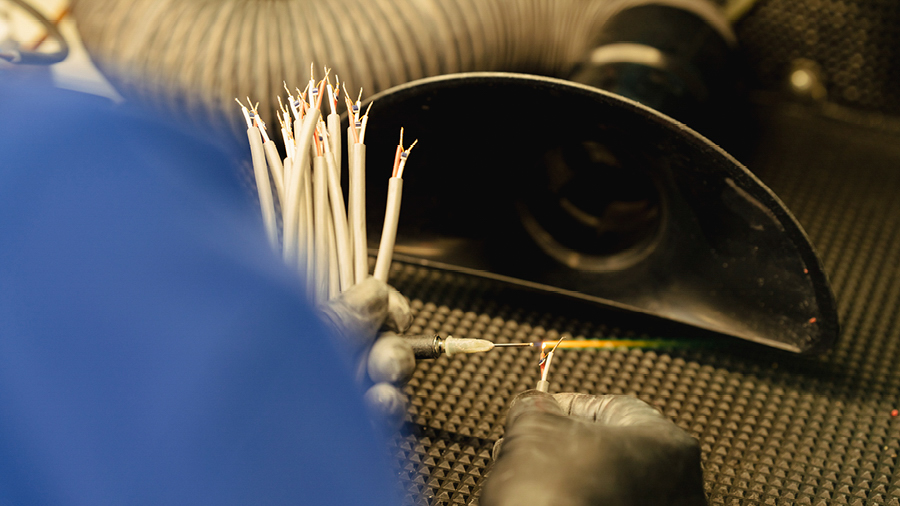

Il passaggio dai sensori discreti alla tecnologia SMD ha permesso il montaggio tramite Pick-&-Place dei sensori su un circuito PCB. Le schede miniaturizzate entrano in un processo totalmente automatizzato che le separa e le salda direttamente sul cavo, senza i limiti dell’identificazione della polarità della piazzola per la saldatura dei reofori del sensore.

Il co-stampaggio, o stampaggio a iniezione, è invece quel processo che ha permesso di creare la fusione tra il cavo e la capsula dotata di sensore: viene generata direttamente dalla fusione di materiale termoplastico all'interno di uno stampo, inglobando il PCB saldato sul cavo ed il cavo stesso.

Da questo processo è possibile realizzare sonde completamente in gomma, per modalità d’impiego anche in ambienti severi. La sfida tecnologica ha richiesto un avanzamento del know how. Un problema è stato all’inizio come riuscire a “bloccare” il sensore esattamente al centro della capsula e ad evitare che si spostasse con l’aumento della pressione dovuta all’iniezione del materiale di riempimento.

La realizzazione e la messa in opera del processo di co-stampaggio è stata la risposta del Made in Italy all’adozione di nuovi standard del settore sviluppati inizialmente in Giappone ed in Corea. Soluzioni tecnologiche, sviluppate in Val Belluna, che ad oggi non hanno di fatto concorrenza per qualità e costo.

Sfide, queste, che hanno motivato proprietà e reparto ricerca e sviluppo ad individuare inizialmente soluzioni laterali che fossero replicabili e quindi compatibili con la produzione in serie, nel rispetto delle tolleranze di qualità imposte da un mercato severo che è costruito sulla precisione della misura ambientale.

La sfida che ci attende si può riassumere nel concetto della "sostenibilità".

Per Sacet, non è solo una parola, è un impegno concreto: ambiente, etica e governance.

Che supportano l'imprinting industriale per un futuro migliore.

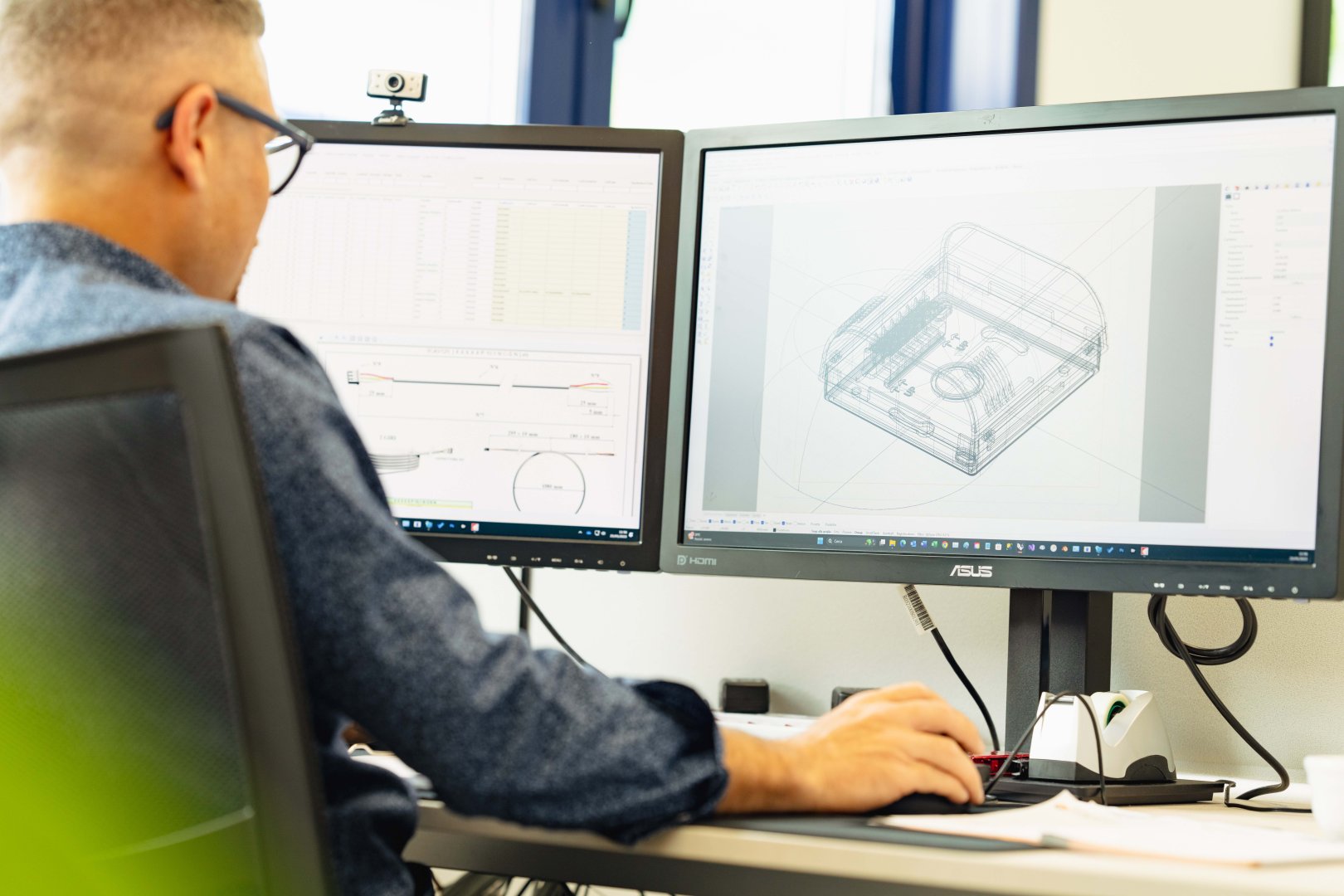

Assistiamo il cliente consigliando la miglior soluzione disponibile per l’applicazione richiesta. La sonda viene progettata, renderizzata su scheda tecnica, industrializzata con emissione di distinta base e ciclo di lavoro. Il lotto ordinato è identificato e tracciato l’attraversamento in produzione. Specifiche fasi di lavoro sono dedicate per le attività di controllo del semilavorato e collaudo del prodotto finito.

Sacet srl produce esclusivamente su ordine del cliente. I materiali sono approvvigionati attraverso due analisi di fabbisogno, MRP per basso-rotanti e Kan Ban (elettronico) per alto-rotanti. Lo stoccaggio avviene in apposite aree dedicate a seconda dei volumi movimentati, a bordo postazione e in specifico magazzino supermarket per l’alimentazione delle linee. La movimentazione del semilavorato e del prodotto avviene con appositi carrelli e in casse.

Disponiamo di un laboratorio interno per analisi e studio sui prodotti, prima della loro immissione sul mercato: tutte le operazioni di collaudo vengono testate e perfezionate qui. Nel corso degli anni, particolare attenzione è stata data all’investimento sulla strumentazione di alto livello quali Datalogger, camere climatiche, forni, multimetri e microscopi. La nostra priorità è fornire la migliore soluzione alle vostre esigenze.

Fiore all’occhiello di Sacet srl è la produzione di gran parte degli articoli a catalogo tramite 7 linee automatiche. Le linee, sviluppate su progetto Sacet, provvedono alla costruzione anche completa del prodotto finito, con standard qualitativi elevati.